Processi produttivi

Preparazione degli inserti metallici alluminio, ferro, acciaio, ottone.

Preparazione inserti. Lavaggio.

Gli inserti vengono posti in vasca di sgrassaggio e lavati con solventi organici in fase vapore o in fase liquida dipendentemente dal tipo di materiale e dalle successive lavorazioni.

Preparazione inserti. Sabbiatura.

Manuale o automatica, gli inserti vengono sabbiati con corindone per rompere i legami superficiali ed eventuali film di impurità o dovuti ad ossidazione che impedirebbero gli attacchi gomma-metallo.

Preparazione inserti. Verniciatura.

A pennello o a spruzzo con due differenti strati di vernici speciali adatte a favorire l’attacco chimico tra gomma e metallo.

Gomma

Preparazione gomma. Mescolatura.

Attraverso mescolatori aperti a cilindri rotanti la gomma viene impastata e riscaldata.

L’attrito generato dalle diverse velocità di rotazione dei cilindri genera un abbassamento della viscosità della gomma favorendo la diffusione del sistema accelerante.

Preparazione gomma. Formattazione.

L’impasto omogeno, viene lavorato e preformato con una particolare macchina a pistone che estrude la gomma attraverso una filiera e la taglia tramite una lama.

Impostando pressione del cilindro, forma della filiera e velocità di taglio della lama si possono ottenere diversi formati e pesi richiesti per lo stampaggio del particolare a disegno riducendo al minimo le bave (gomma in eccesso) nella fase dello stampaggio.

Stampaggio gomma

Stampaggio ad Iniezione.

Lo stampaggio ad iniezione è una tecnologia che viene utilizzata per la produzione in grandi lotti in quanto questo tipo di macchine consente di utilizzare gomma in strisce continue non preformata che viene caricata in macchina tramite una vite rotante e iniettata tramite un pistone all’interno dello stampo.

Lo stampaggio ad iniezione consente di avere pezzi con pochissima bava, in quanto la macchina inietta la gomma a stampo chiuso con la possibilità di applicare il vuoto prima dell’iniezione riducendo lo scarto dovuto a bolle d’aria a zero.

In questo modo i cicli di lavorazione sono molto più brevi rispetto ai cicli su macchine a compressione, poiché la gomma viene preriscaldata dalla vite rotante riducendo così i tempi di vulcanizzazione gomma.

Stampaggio a Compressione.

Lo stampaggio a compressione è una tecnologia utilizzata per la produzione di medi, piccoli lotti o per campionature e preserie.

I cicli risultano essere più lunghi rispetto all’iniezione poiché la gomma non viene preriscaldata ma inizia e conclude la vulcanizzazione esclusivamente nello stampo che viene mantenuto ad elevate temperature e pressioni.

Anche in questa lavorazione le bave in eccesso sono ridotte al minimo grazie all’operazione di formattazione della gomma.

Stampaggio ad Inietto-compressione.

Questa tecnologia è un unione delle due sopra citate.

La gomma viene iniettata sullo stampo leggermente aperto fino a formare una “pizza” di gomma.

Quando la macchina viene chiusa, fase di compressione, la gomma raggiunge le cavità dello stampo e vulcanizza.

Il vantaggio rispetto all’iniezione pura sta nel costo dello stampo:

più economico poiché non vengono realizzati canali d’iniezione.

Comunque può essere utilizzata

solo con articoli con altezza non superiore a 1cm.

Stampaggio Transfer.

In questo sistema lo stampo è chiuso e l’elastomero viene forzato nelle cavità da un pistone di caricamento attraverso un canale di alimentazione.

Gli stampi che consistono di 4 o 5 parti sono più complessi di quelli a semplice compressione perché oltre agli sfoghi d’aria, devono essere muniti di canali per l’alimentazione della mescola.

In questo caso il pistone forzando l’elastomero nei canali,lo sollecita meccanicamente, quindi per attrito si scalda.

Si hanno così cicli più brevi.

È comunque un sistema non molto adatto all’utilizzo di inserti

perché quando la mescola lo bagna con una certa velocità dipendente dalla pressione del pistone, rischia di trascinare con se l’adesivo.

Pulizia finale

Pulizia finale. Rettifica.

Quest’ultima fase di lavorazione è spesso utilizzata per produrre articoli in cui sono richieste tolleranze dimensionali molto strette.

Effegomma disponendo di 2 lapidelli e 2 rettifiche parallele offre articoli tecnici in gomma con un’elevata precisione.

Ad esempio le nostre ventose per piani di riferimento hanno una tolleranza di 0.05mm.

Valore difficilmente ottenibile nel mondo della gomma!

Pulizia finale. Sbavatura tramite azoto liquido.

Effegomma dispone di una granigliatrice con azoto liquido per la pulizia di bave e gomma in eccesso.

I particolari vengono posizionati su un cestello rotante, raffreddati, e “bombardati” dalla graniglia

I diversi spessori tra articolo vero e proprio e bava di lavorazione rendono quest’ultima più fragile così che si ottenga una pulizia dell’articolo perfetta.

Tale macchina infatti può lavorare sia con articoli di grandi dimensioni che con minuterie dove sono presenti fori da pulire di dimensioni di circa 1mm.

Controlli

Controlli finali e verifica della qualità.

Effegomma effettua controlli a campione sui prodotti finiti secondo rigorosi standard avvalendosi di strumenti appositi ed effettuando inoltre prove “distruttive” su determinate famiglie di prodotti quali ruote o piastre per valutare la qualità del prodotto offerto.

Controlli del processo

nelle diverse fasi di lavorazione.

Disponiamo di un sistema di controllo qualità, tramite strumenti quali durometri e comparatori, gestione della produzione integrato al sistema informatico, in modo da poter tenere sempre sotto controllo ogni fase produttiva.

Controlli. In accettazione.

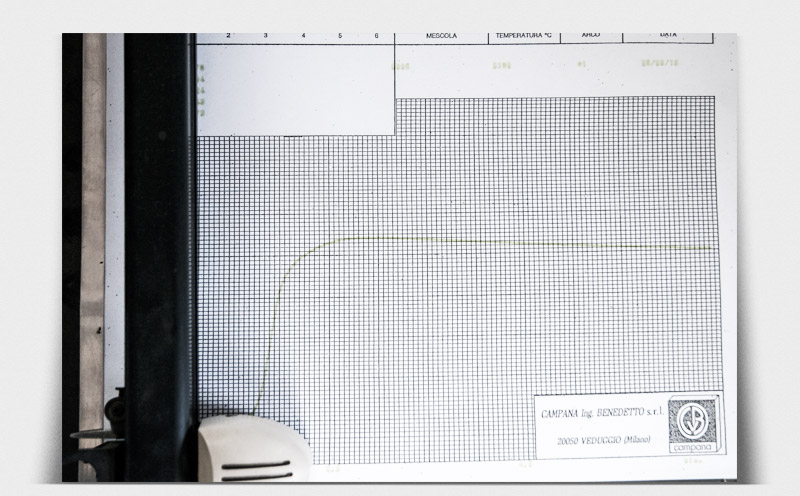

Disponiamo di un reometro per il controllo delle mescole in ingresso, che ci fornisce una curva reologica (curva di reticolazione) per stabilire l’andamento della cottura di ogni gomma.

Inoltre disponiamo di piani di riferimento, comparatori ed altimetri per il controllo delle quote degli inserti.

Lavorazioni speciali

Lavorazioni speciali. Incollaggio a freddo.

Laddove siano richiesti particolari articoli come piastre o ventose in gomma-plastica, viti con testa in poliuretano o qualsiasi articolo che non può essere stampato a causa di deformazioni che potrebbero nascere nella fase di stampaggio Effegomma risponde con la tecnica dell’incollaggio.

Essa prevede la preparazione delle superfici che entreranno in contatto, l’incollaggio e un tempo di posa pari a circa 24h.

Questa tecnica è ideale per piccoli lotti di prodotti in quanto è possibile gommare qualsiasi pezzo di qualsiasi forma senza dover ricorrere alla produzione di uno stampo.

Lavorazioni speciali. Assemblaggio di particolari.

Effegomma offre anche servizi quali montaggi di articoli speciali composti da oltre 50 componenti.

Ad esempio montiamo catene di trascinamento da 5/8” fino a 1” 1/4 pollici fino a 20m di lunghezza.

Inoltre produciamo ventose per vuoto e piani di riferimento composte da plastica, gomma, metallo, poliuretano.

Siamo in grado di aggregare numerosi materiali con caratteristiche chimico fisiche differenti.

Realizzazione e ripristino di rulli e cilindri.

Effegomma da oltre 20 anni adotta la tecnica del calzaggio di anelli su tamburi per la realizzazione di rulli fino a 2m di lunghezza.

Questa particolare tecnologia ci consente di offrire un prodotto di alta qualità a prezzi competitivi.

Inoltre il valore aggiunto dei nostri rulli sta nella possibilità di sostituire gli anelli rotti, a causa di un errato utilizzo del rullo, in brevissimi tempi: circa 10 minuti.

Riducendo così i tempi di fermo macchina e tutte le problematiche derivanti da un fermo produzione.

Offriamo rulli in fornitura completa o gommatura per conto terzi.