Процессы производства

Подготовка металлической вставки: алюминий, железо, сталь, латунь.

Подготовка. Промывание.

Вставки помещаются в ванну для обезжиривания и промываются органическими растворителями в паровой, либо в жидкой фазе, в зависимости от типа материала и дальнейшей обработки.

Подготовка. Пескоструйная очистка.

Существует ручная и автоматическая пескоструйная очистка. Вставки обрабатываются корундом, чтобы разорвать нежелательные соединения и поверхностные пленки, которые возникают, в том числе и из-за окисления, что препятствует соединению резины и металла.

Подготовка. Лакирование.

Нанесение кистью или распылителем. Для обеспечения хорошей химической связи между резиной и металлом необходимо два слоя разных специальных красок.

Резина

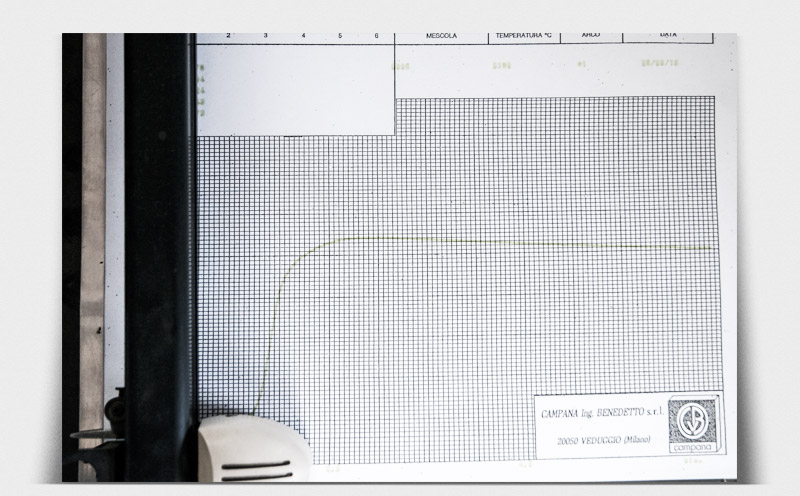

Подготовка резины. Смешивание.

Резина смешивается и нагревается в барабанных смесителях.

Трение, вызванное различными скоростями вращения цилиндра, вызывает снижение вязкости резины, что способствует ускорению вулканизации.

Подготовка резины. Форматирование резины.

Однородную смесь обрабатывают и придают предварительную форму с помощью специальной поршневой машины, которая выдавливает и обрезает резину через фильеру.

Настроив давление в цилиндре, форму фильеры и скорость режущего лезвия, вы можете получить различные необходимые размеры и вес для формования любого изделия согласно чертежу, снижая количество резиновых излишков в процессе формования.