Procesos productivos

Preparación de los insertos metálicos aluminio, hierro, acero, latón.

Preparación insertos. Lavado.

Los insertos se ponen en tina de desengrasaje y se lavan con solventes organicos en fase vapor o en fase líquida según el tipo de material y las sucesivas lavoraciones.

Preparación insertos. Baño de arena.

Manual o automático, los insertos se arenan con corindón para romper las uniones superficiales y eventuales películas de impuridades o problemas de oxidación que impiden los ataques de goma-metal.

Preparación insertos. Barnizado.

A pincel o a chorro con dos diferentes estratos de barnices especiales aptas a favorecer el ataque químico entre goma y metal.

Goma

Preparación goma. Mezcla.

A través de mezcladores abiertos con cilindros rotantes, la goma viene amasada y recalentada. El roce generado por las diferentes velocidades de rotación de los cilindros genera una disminución de la viscosidad de la goma favoreciendo la difúsion del sistema acelerante.

Preparación goma. Formateo.

La mezcla homogénea se trabaja y se forma con una singular máquina a pistón que extrude la goma a través de una hilera y la corta a través de una cuchilla.

Modifcando presión del cilindro, forma de la hiler y velocidad de corte de la cuchilla se pueden obtenir diferentes formatos y pesos pedidos en el molde según los detalles del diseño riduciendo al mínimo las babas (goma en exceso) en la fase del molde.

Molde goma

Molde ad Inyección.

El molde a inyección es una tecnología utilizada en la producción en grandes lotes porque este tipo de máquinas permite utilizar goma a cintas contnuas non preformada que se carga en las máquinas a través de un tornillo rodante e inyectada a través de un pistón al interior del molde.

El molde a inyección permite obtener piezas con muy poca baba, porque la máquina inyecta la goma a molde cerrado con la posibilidad de aplicar el vacío antes de la inyección reduciendo el desecho, causado por burbujas de aire, a cero.

De esta manera los ciclos de lavoración son más breves que los ciclos con máquinas a compresión, porque la goma viene prerecalentada por el tornillo rodante reduciendo así los tiempos de vulcanización de goma.

Molde a Compresión.

El molde a compresión es una tecnología usada en la producción de medianos y pequeños lotes o en muestras y pre-serie.

Los ciclos resultan ser más largos que los a inyección porque la goma no se prerecalienta pero empieza y termina la vulcanización exclusivamente en el molde mantenido a elevadas temperaturas y presión.

También en esta lavoración, las babas en exceso se reducen al mínimo gracias al formateo de la goma.

Molde a Inyecto-compresión.

Esta tecnología representa la unión de las dos antes citadas.

La goma se inyecta en el molde

ligeramente abierto hasta llegar a formar una “pizza” de goma.

Cuando la máquina se cierra, fase de compresión, la goma llega a las cavidades del molde y vulcaniza.

La ventaja por respeto a la inyección pura está en los gastos del molde:

más económico porque non se prevee la realización de canales de inyección.

De todas formas se puede utilizar sólo con artículos con altitud de no más de 1cm.

Molde Transfer.

En este sistema, el molde queda cerrado y el elastómero viene forzado en las cavidades por un pistón de carga a través de un canal de alimentación.

Los moldes que están compuestos por 4 o 5 partes son más complejos que los a compresión porque más de las aberturas de aire, tienen que utilizarse con canales para la alimentación de la mezcla.

En este caso el pistón forzando el elastómero en los canales, llega a solicitarlo mecanicamente, por eso, por roce se calienta.

Así se crean ciclos más breves.

Es un sistema no verdaderamente adecuado al uso de insertos porque cuando la mezcla lo moja con cierta velocidad que depende de la presión del pistón, corre el riesgo de arrastrar consigo el adhesivo.

Limpieza final

Limpieza final. Rectificación.

Esta última fase de lavoración es a menudo utilizada para producir artículos en los que se piden tolerancias dimensionales muy estrechas.

Effegomma disponiendo de 2 rectificadoras de superficie y de 2 rectificadoras paralelas ofrece artículos técnicos de goma con una elevada precisión.

Por ejemplo, nuestras ventosas para planos de referencias

tienen una tolerancia de 0.05mm.

Valor dificilmente obtenido en el mundo de la goma!

Limpieza final. Baboseo a través de nitrógeno líquido.

Effegomma dispone de una gravilladora con nitrógeno líquidopara la limpieza de babas y de goma en exceso.

Los detalles se posicionan en una plataforma rodante, enfriados, y “bombardeados” por la gravilla.

Los diferentes espesores entre artículo verdadero y baba de lavoración hacen esta última más frágil, por eso se obtiene una limpieza perfecta del artículo.

Esta máquina, además, puede trabajar con artículos de grandes dimensiones y también con partes pequeñas donde se presentan agujeros de la dimensión 1mm alrededor.

Controles

Controles finales y verificación de la calidad.

Effegomma efectua controles tipo sobre los productos acabados,

según igurosos estándares usando herramientas adecuadas ey efectuando pruebas de “destrucción” con determinadas familias de productos, como las ruedas o planchas con el fin de evaluar la calidad del producto propuesto.

Controles en el proceso

en las diferentes fases de lavoración.

Disponemos de un sistema de control calidad, a través de herramientas como durómetros y comparador, gestión de la producción integrada al sistema informático, con el fin de tener bajo un control continuo cada fase productiva.

Controles. En ingreso.

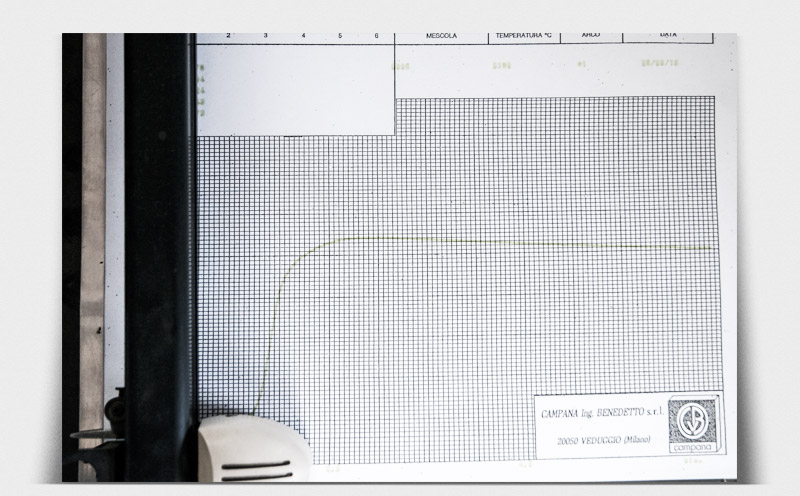

Disponemos de un reómetro para el control de las mezclas en ingreso, que proporciona una curva reológica (curva de retículo) para restablecer el desarrollo de la cocción de cada goma.

Además, disponemos de planes de referencia, comparador y altímetros para el control de las cuotas de los insertos.

Lavoraciones especiales

Lavoraciones especiales. Encolado a frío.

En caso de petición de artículos especiales como planchas o ventosas de goma-plástico, tornillos con cabeza en poliuretano o cualquier artículo difícil de molder a causa de deformaciones que podrían nacer en la fase de molde, Effegomma responde con la técnica del encolado.

Esta técnica prevee la preparación de las superficies que van a entrar en contacto, el encolado y un tiempo de pose equivalente a alrededor de 24h.

Esta técnica es ideal en caso de pequeños lotes de productos porque es posible engomar cualquier pieza de cualquier forma sin sin recurrir a la producción de un molde.

Lavoraciones especiales. Ensamblaje de detalles.

Effegomma ofrece también servicios como montaje de artículos especiales, compuestos por más de 50 componentes.

Por ejemplo montamos cadenas de arrastramiento desde 5/8” hasta 1” 1/4 pulgares y hasta 20m de largo.

Además, producimos ventosas para vacío y planes de referencia compuestos por plástico, goma, metal, poliuretano.

Logramos agregar muchos materiales con características quimico-físicas diferentes.

Realización y restablecimiento de rollos y cilindros.

Effegomma desde hace más de 20 años adopta la técnica de mallar los anillos sobre tambor para la realización de rollos hasta los 2m de largo.

Esta singular tecnología nos permite ofrecer un producto de alta calidad a precios competitivos.

Luego, el valor añadido de nuestros rollos consiste en la posibilidad de sustituir los anillos rotos, causa de un uso errado del rollo, en tiempos breves:

alrededor de 10 minutos.

Riduciendo los tiempos de bloque-máquina y todas las problemáticas procedentes de un bloque en la producción.

Ofrecemos rollos en entrega completa o gommatura por cuenta de terceros.